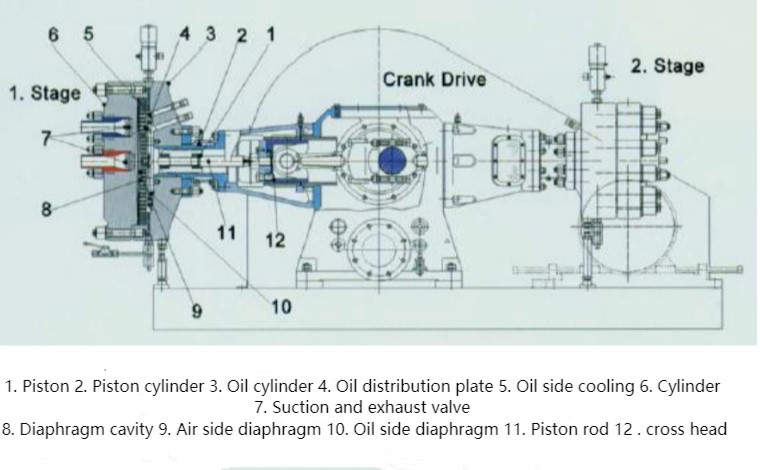

I compressori a membrana sono solitamente azionati da un motore elettrico e da una cinghia (molti modelli attuali utilizzano giunti a trasmissione diretta per rispettare i requisiti di sicurezza). La cinghia aziona il volano montato sull'albero motore, mentre la manovella aziona il moto alternativo della biella. La biella e la testa a croce sono collegate da un perno, mentre la testa a croce si muove alternativamente sul segmento di assestamento.

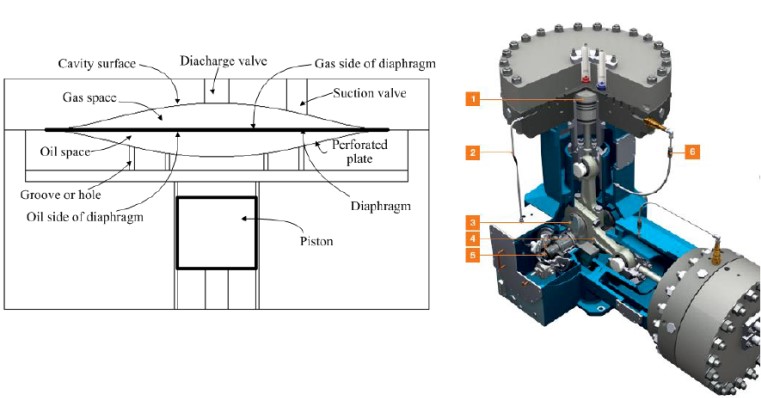

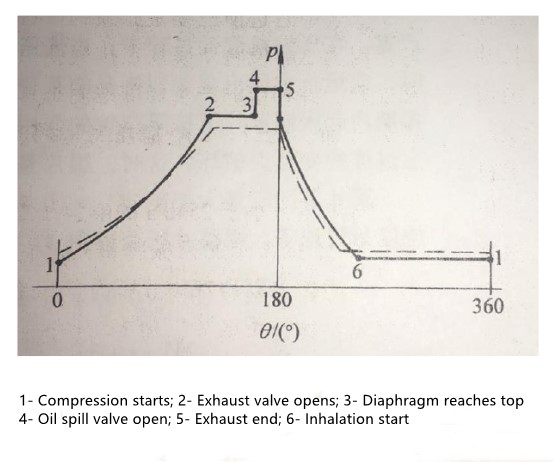

Il pistone idraulico (asta) è montato sulla traversa. Il pistone è sigillato da fasce elastiche e si muove alternativamente in un cilindro idraulico. Ogni movimento del pistone genera un volume fisso di olio lubrificante, azionando così il diaframma in movimento alternativo. L'olio lubrificante agisce sul diaframma, quindi si tratta in realtà di gas compresso nel diaframma.

Le funzioni principali dell'olio idraulico nei compressori a membrana sono: lubrificazione delle parti mobili; compressione del gas; raffreddamento. La circolazione dell'olio lubrificante inizia dal basamento, dove si trova la coppa dell'olio. L'olio lubrificante entra nel filtro di ingresso e viene solitamente raffreddato da un radiatore ad acqua. L'olio lubrificante entra quindi nella pompa meccanica dell'olio e viene filtrato attraverso il filtro. Quindi, l'olio lubrificante viene suddiviso in due percorsi: uno per la lubrificazione dei cuscinetti, delle teste delle bielle, ecc., e l'altro per la pompa di compensazione, che viene utilizzata per azionare il movimento della membrana.

Data di pubblicazione: 06-05-2022